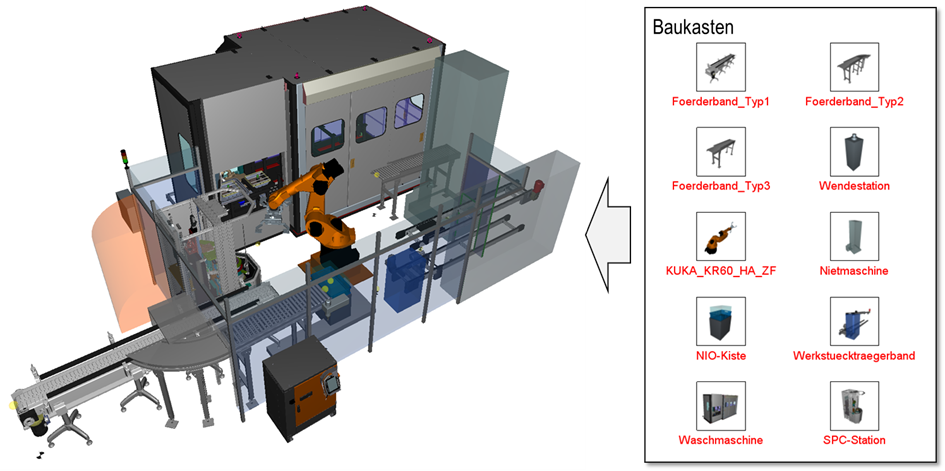

Im klassischen Maschinen- und Anlagenbau stellt die Inbetriebnahme einen der kritischen Prozessschritte dar. Schließlich lassen sich mögliche Schwachstellen in der Steuerungssoftware erst zu diesem späten Zeitpunkt ausmachen. Diese ziehen unter Umständen aufwendige Umprogrammierungen oder sogar den mechanischen Umbau der Anlage nach sich. Indem die Inbetriebnahme vorab an einem digitalen Zwilling getestet und dieser zunächst in der digitalen Welt optimiert wird, gehören böse Überraschungen dieser Art nun der Vergangenheit an. Mehr noch: setzt man den digitalen Zwilling der virtuellen Anlage aus einzelnen Baugruppen zusammen, kann der Konstrukteur kostengünstig verschiedene Varianten ausprobieren und so die Anlage an die konkreten individuellen Anforderungen des Kunden anpassen. Greift man überdies auf vorhandene digitale Zwillinge der in der Anlage eingesetzten Baugruppen auf einer offenen Plattform in Form eines Baukastens zurück, geht der Aufwand noch weiter zurück. Da sich die Steuerung an der virtuellen Anlage parallel zum Aufbau der realen Anlage erstellen lässt, gibt es zudem keine Wartezeiten hinsichtlich der Anlagenverfügbarkeit. Der gesamte Entwicklungsprozess lässt sich trotz Customizing der Anlage im Vergleich mit der herkömmlichen Herangehensweise somit noch verkürzen.

Die Herausforderungen des Customizings

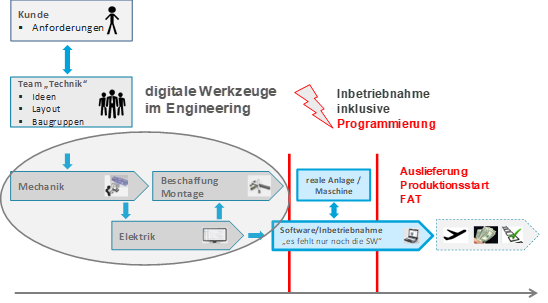

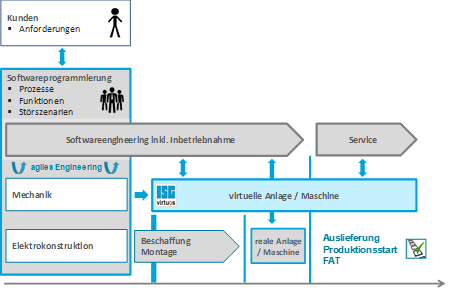

Die Kunden verlangen zunehmend auf ihre Belange angepasste Maschinen und Anlagen. Das heißt, jede Maschine oder Anlage ist einzigartig. Die Softwareentwicklung wird dabei immer mehr zum Bestandteil der Inbetriebnahmephase, da sich die steigende Komplexität der Anlagen nur noch durch Programmieren der Funktionalitäten an der realen Anlage beherrschen lässt. In der Fertigung dienen rund zwei Drittel der Steuerungssoftware (SPS-Programm) der Fehlererkennung und primären Fehlerreaktion. Diesen Teil zu prüfen, ist bislang erst möglich, wenn die Anlage in Betrieb genommen wird, denn nur hier lassen sich die spezifischen Fehlerbilder provozieren. Erschwerend kommt hinzu, dass sich bestimmte Fehlersituationen in der Realität nicht herstellen lassen, etwa wegen damit verbundener Risiken für Personen und Umwelt oder um die Anlage nicht zu beschädigen oder gar zu zerstören.

Software zeitgleich mit Mechanik und Elektrik entwickeln

Diese Herausforderung wird mit der virtuellen Inbetriebnahme optimal gelöst. So steht die Anlage digital bereits früh im Engineering-Prozess zur Verfügung. Die Software-Entwicklung kann spätestens während der Aufbauphase, idealerweise schon während der Planung der Anlage starten. Damit liegt die Software im Vergleich mit der klassischen Herangehensweise, zumeist dann auch zu einem früheren Zeitpunkt vor. Das verkürzt die Entwicklungszeit und lässt Optimierungen (Abläufe, Mechanik, Sensorpositionen usw.) im Anlagendesign zu – ein Aspekt, der besonders im Hinblick auf die oft engen Terminpläne und Projektverzögerungen einen gewaltigen Vorteil darstellt.

Die Qualität der Anlage und der Steuerung erhöhen

Die Systemtests lassen sich mit realen Feldbussen und in Steuerungsechtzeit durchführen. Da es im virtuellen Raum möglich ist, die Steuerungssoftware, aber auch die Anlage, immer weiter anzupassen, zu testen und dann erneut „an einem Rädchen zu drehen“, erhält man eine verbesserte Softwarequalität aber auch eine erhöhte Anlagenperformance. So lässt sich beispielsweise ein Sensor binnen Sekunden versetzen oder ein fehlender hinzufügen. Und weil sich jedes Stör- oder Fehlerszenario virtuell taktgenau reproduzierbar simulieren lässt, erhöhen sich auch die Anlagensicherheit und damit deren Qualität.

Personal an realen Szenarien schulen

Am Rechner lassen sich kritische Situationen simulieren, die man in der Realität auch zu Übungszwecken besser nicht verursacht oder auch gar nicht herbeiführen kann, da die Anlage produzieren muss. Mit dem Training in der virtuellen Welt können sich die Bediener allerdings gut darauf vorbereiten, um im Fall der Fälle richtig zu reagieren und die Produktion schnellstmöglich wieder anlaufen zu lassen. Durch die Schulung am Rechner erhöht sich auch die Produktivität der Anlage – können doch die Anlagenfahrer nach der Inbetriebnahme der Maschine sofort loslegen, ohne zunächst einen „Bediener-Crashkurs“ absolvieren zu müssen und die Anlage dabei zu blockieren.

Baukastenprinzip senkt den Aufwand

Noch mehr Vorteile ergeben sich, wenn man die Anlage modular aufbaut. Erfahrungen zeigen, dass auch im Sonderanlagenbau 80‑90 Prozent einer Anlage aus Standardbaugruppen aufgebaut werden. Während der Inbetriebnahme der Anlage muss hier vor allem die immer neue, auf den Kunden zugeschnittene Kombination der Baugruppen getestet werden. Hinzu kommt kundenindividuelle Technologie im Sinne von Neuentwicklungen.

Zu diesen Baugruppen gehören z. B. kinematische Einheiten, das Werkzeug- und Werkstück-Handling sowie die Werkzeuge selbst mit ihren jeweils spezifischen Merkmalen. Sind mehrere Konstrukteure, auch aus unterschiedlichen Disziplinen, mit der Entwicklung betraut, dann können sie parallel die verschiedenen Baugruppen bearbeiten. Sobald alle Baugruppen vollständig, also mechanisch, elektrisch und softwaretechnisch beschrieben sind, lässt sich daraus die Gesamtanlage konfigurieren. Der so entstehende modulare Aufbau der Anlage aus separat getesteten und freigegebenen Baugruppen, hilft zudem, die Beschaffung zu optimieren.

Noch schneller geht es, wenn auch die virtuellen Baugruppen bereits existieren. Die virtuelle Anlage wird dann aus parametrierbaren Baugruppen konfiguriert. Dieser Vorgang kann sogar durch eine Konfigurationsvorschrift (Stückliste) komplett automatisiert werden. Die dafür benötigten Plattformen für die Bereitstellung digitaler Zwillinge, die sowohl Maschinen- und Anlagenbauer sowie Komponenten- und Baugruppenlieferanten gemeinsam nutzen, existieren bereits bei ISG: Der TwinStore enthält Bibliotheken verschiedener virtueller Baugruppen, beispielsweise für Robotersysteme, Antriebstechnik, Fördertechnik, Greifsysteme und Sensorik. Diese werden sukzessive weiter ausgebaut.

Abteilungsübergreifend konfigurieren und virtuelle Anlagen generieren statt modellieren

Viele einzelne Baugruppen lassen sich für verschiedene Projekte nutzen, müssen jedoch nur einmal durchdesignt werden. In der Realität baut man sich auf diesem Wege jedoch insgesamt drei digitale Baukästen auf: den mechanischen, den elektrischen und den der Steuerungskomponenten. In Zukunft wird es aber wichtig sein, dass diese drei Baukästen zu einem mechatronischen Baukasten verschmelzen und die sich darin befindenden Baugruppen in jeder der drei Disziplinen mit denselben mechatronischen Systemgrenzen beschrieben sind. Hinzu kommt die virtuelle Baugruppe, die den mechatronischen Baukasten erweitert – der digitale Zwilling wird Bestandteil des Baukastens. Aus diesem Baukasten bedienen sich die Konstrukteure, Elektroingenieure und Softwareentwickler, unterstützt durch Projektierungstools, für jedes neue Projekt. Auf Basis der Stückliste einer Anlage lässt sich dann der digitale Zwilling generieren – die virtuelle Anlage entsteht also durch die Nennung und automatisierter Parametrierung der genutzten Baugruppen und nicht durch die manuelle Modellierung.

Realer Zeitgewinn nachgewiesen

In Kundenprojekten hat die Firma ISG die Modellgenerierung auf Basis mechatronischer Baugruppen entwickelt. Eines davon ist eine Referenzanlage mittelgroßer Bauform für die Möbelproduktion mit 246 Baugruppen, 3242 E/A über mehrere Feldbussysteme und zwei Steuerungssystemen. Der benötigte Aufwand für die Erstellung des Modells ist dank der oben beschriebenen Vorgehensweise von 90 Manntagen auf 15 Minuten geschrumpft.

Was ist bei der Modularisierung zu beachten?

Die Gesamtanlage wird in mechatronische Baugruppen unterteilt, die in sich geschlossen sind. Aus den verschiedenen mechatronischen Baugruppen bilden sich hierarchisch übergeordnete Funktionsbaugruppen, bis letztendlich die Gesamtanlage entsteht. Ziel muss es sein, wiederverwendbare Einheiten im Baukasten anzulegen, die sofort und ohne Aufwand erneut zum Einsatz kommen können. Eine sinnvolle Modellgenerierung lässt sich am besten unter Nutzung der Baugruppenliste bewerkstelligen, welche ebenfalls für die Beschaffung, den Aufbau und die Softwareprogrammierung genutzt wird. Die Anpassung wiederverwendbarer Baugruppen sollte dann vorwiegend durch Parametrierung erfolgen.

Vorteile der baukastenbasierten Projektierung von Maschinen und Anlagen

- Die Konstrukteure stützen sich auf getestete Baugruppen, welche mehrfach in unterschiedlichen Anlagen zum Einsatz kommen. Dies reduziert Entwicklungskosten und Entwicklungszeit und steigert die Qualität.

- Sind Anlagen modular aufgebaut, lässt sich auch die virtuelle Maschine modular zusammensetzen. Auf diesem Weg ist es möglich, schnell und flexibel unterschiedliche Kombinationen von Baugruppen virtuell auszuprobieren und so in kurzer Zeit zu einer kundenspezifischen, ideal auf den Anwendungsfall zugeschnittenen Lösung zu gelangen.

- Aus einem Baukasten heraus lassen sich virtuelle Maschinen und Anlagen automatisiert erstellen. Die notwendigen Regelwerke sind bereits in den heute verfügbaren Baukästen von namhaften Projektierungstools integrierbar. Hierdurch kann die benötigte Modellierungsdauer auf ein Minimum reduziert werden und die virtuelle Anlage steht unmittelbar zur Verfügung.

- Bereits während der Erstellung der virtuellen Baugruppen kommen alle beteiligten Disziplinen – Mechanik, Elektrotechnik, Informatik – zwangsläufig zusammen und tauschen sich frühzeitig aus und nicht erst, wenn die Anlage mechanisch gebaut und elektrisch verkabelt ist. Hinsichtlich Design, Auslegung und Optimierung der Anlage ein enormer Zeit- und Effizienzgewinn.

5 Hinweise, was Sie bei der Modularisierung beachten sollten

- Bauen Sie die Baukästen stets mechatronisch auf. Das heißt, jede Baugruppe ist über mechanische, elektrische, funktionale und energetische Schnittstellen beschrieben – weitere gibt es nicht.

- Lassen Sie für alle beteiligten Disziplinen – Mechanik, Elektrotechnik, Informatik – ausschließlich diese definierten Schnittstellen zu – nur so gelingt es, einen Baukasten aufzubauen, welcher disziplinübergreifend gilt. Und nur auf diesem Wege lässt sich die virtuelle Baugruppe als vierte Disziplin hinzufügen.

- Keep it simple. Die Gliederung in Baugruppen muss darauf ausgerichtet sein, die Baugruppen so unkompliziert wie möglich zu gestalten. Aus einfachen Baugruppen kann man dann komplexere Funktionsbaugruppen zusammenfassen. Ziel ist eine möglichst hohe Wiederverwendbarkeit sowohl der Bau- als auch der Funktionsbaugruppen.

- Begrenzen Sie die Varianten! Auch wenn es möglich ist, eine Baugruppe mit Komponenten unterschiedlicher Hersteller zu bauen, sollten Sie sich auf wenige Varianten beschränken oder entsprechende Abstraktionsschichten bilden. Nur so erhöht sich die Wiederverwendbarkeit, nur so ist der Baukasten wartungsfreundlich und nur so behalten die Konstrukteure den Überblick.

- Verwenden Sie eine Baugruppe in einem Kundenprojekt erst, wenn sie in allen vier (!) Disziplinen – Mechanik, Elektrotechnik, Informatik, digitaler Zwilling – vollständig beschrieben wird. Ändert eine der Disziplinen die Baugruppe und erzeugt dadurch eine neue Version von ihr, so sind die anderen Disziplinen dazu verpflichtet, die Baugruppe ebenfalls anzupassen und freizugeben.

Anlage nur so gut wie die einzelne virtuelle Baugruppe

Wie gut sich eine Anlage virtuell engineeren und in Betrieb nehmen lässt, hängt entscheidend von der Qualität der Baukästen und ihrer einzelnen Baugruppen ab. Ein unbedingtes Muss ist die Schulung aller Mitarbeiter, die mit den digitalen Zwillingen arbeiten werden. Berater der ISG unterstützen mit ihrer Erfahrung und Fachwissen zudem, wenn es um Konzepte und Richtlinien zur Datenbeschaffung oder um das Erstellen digitaler Zwillinge geht. Es lohnt sich, in das Thema virtuelle modulare Anlage zu investieren, denn es spart Zeit und Kosten.

Autor: Dipl.-Ing. Stefan Scheifele, Leiter Consulting Prozessmanagement virtuelle Inbetriebnahme bei der ISG Industrielle Steuerungstechnik GmbH