Flexible und kostenoptimierte Engineering-Prozesse

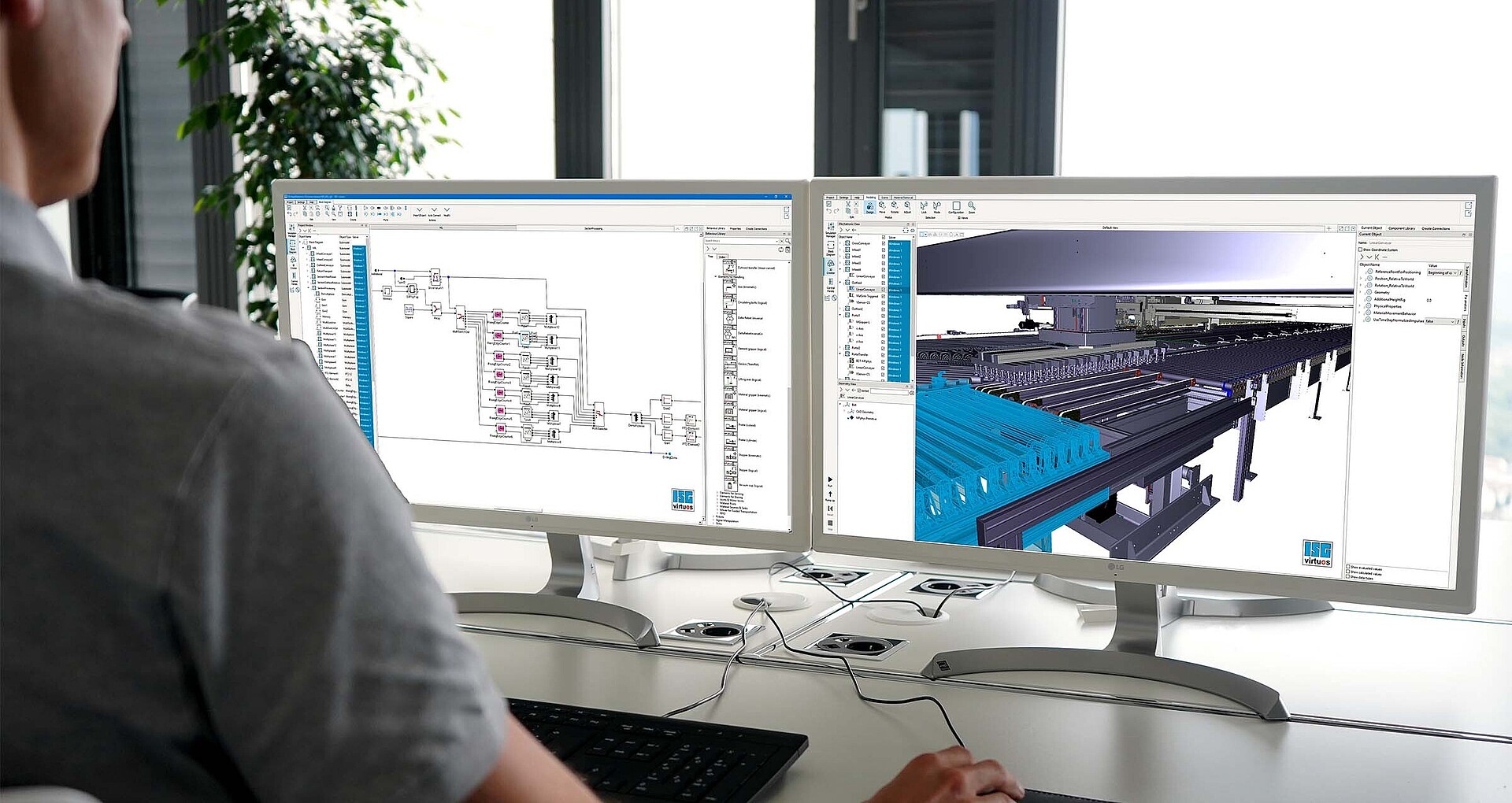

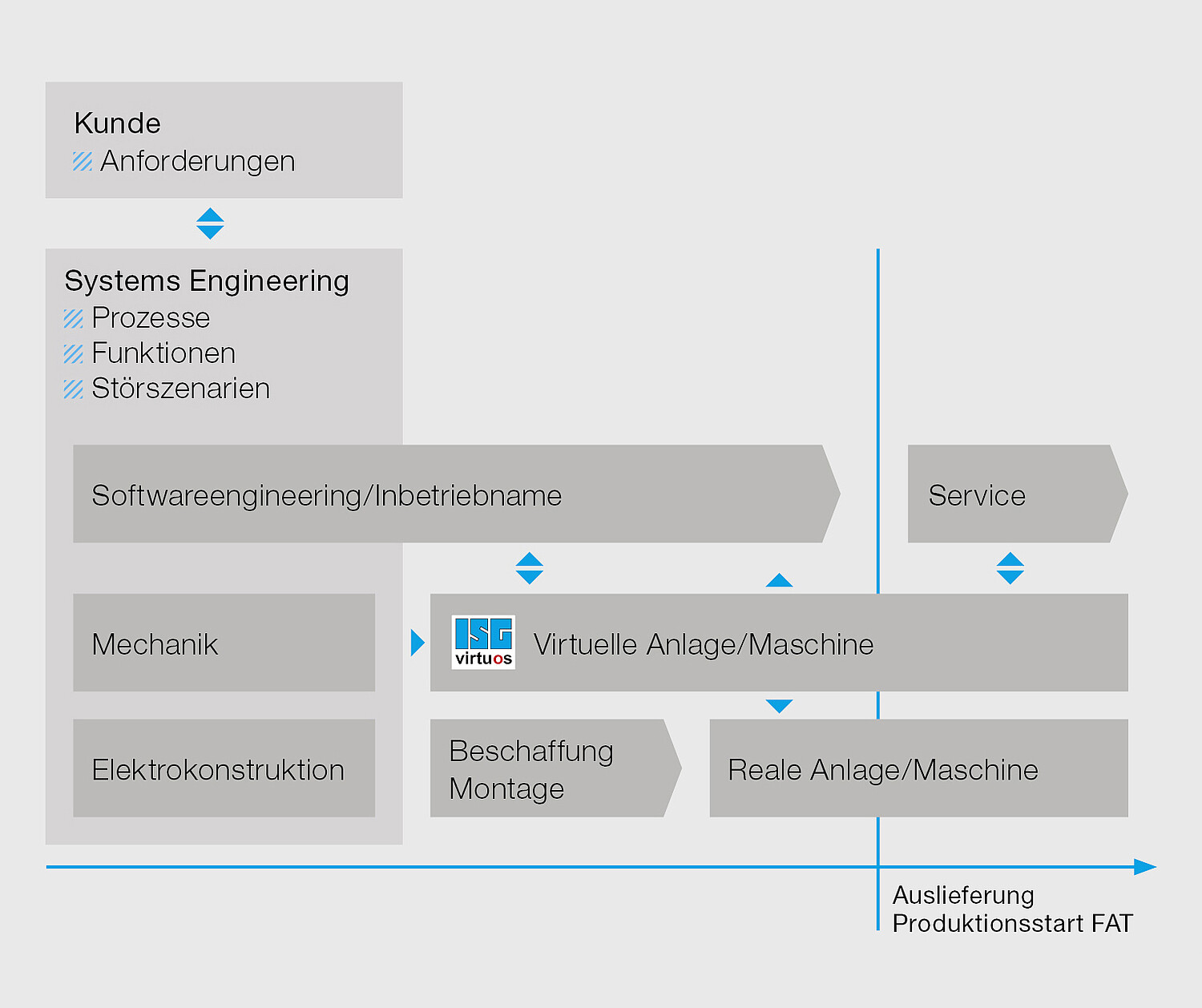

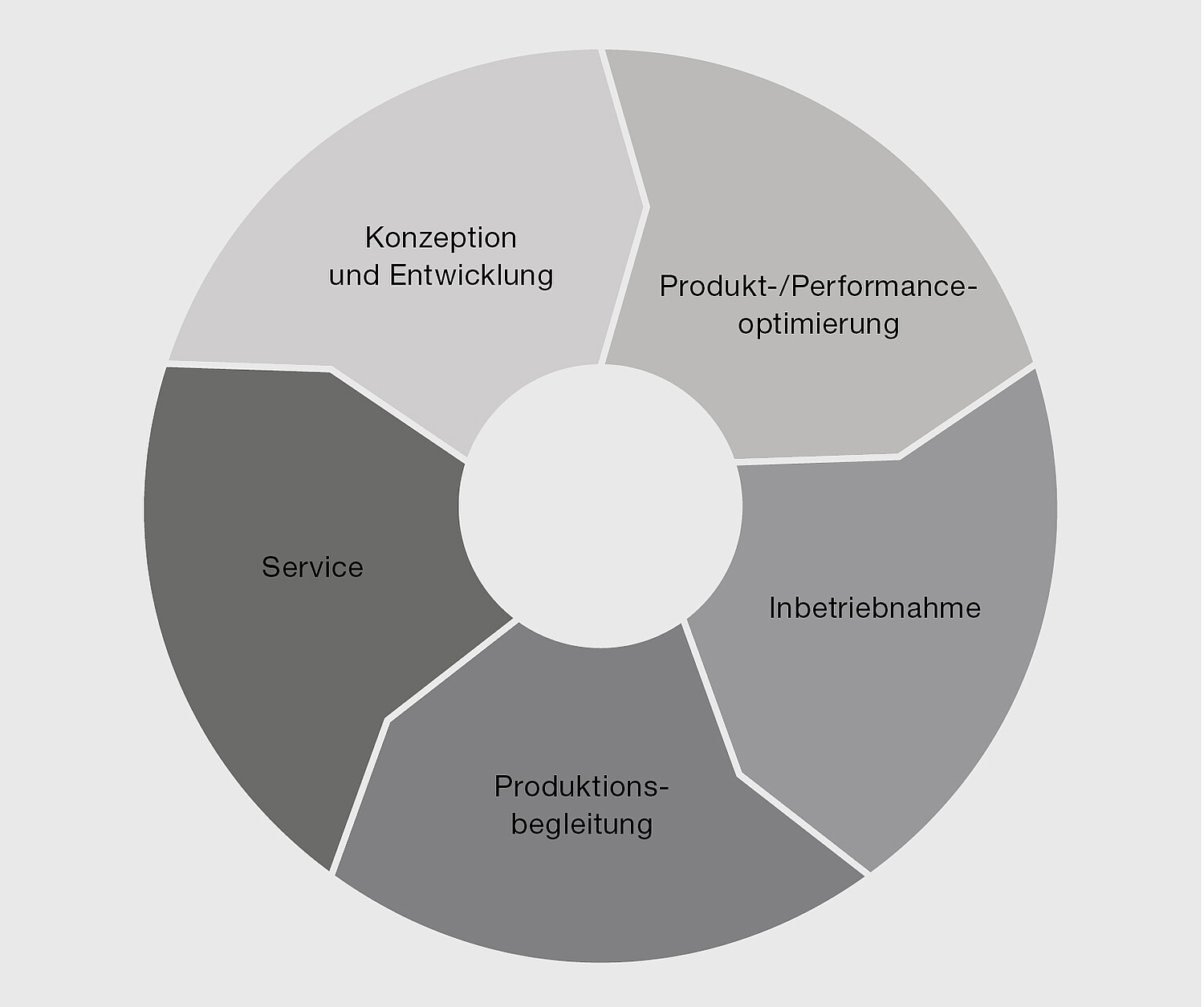

Über die einmalige Nutzung der digitalen Zwillinge zur virtuellen Inbetriebnahme hinaus setzen Anlagen- und Maschinenbauer sowie Produktionsunternehmen verschiedener Branchen zunehmend auf das sogenannte "simulation-based engineering".

Diese durchgängige, profitable Nutzung von ISG-virtuos als „dynamisches Pflichtenheft“ führt zu wesentlich höherer Softwarequalität mit gleicher Manpower in kürzerer Zeit, die Automatisierung der Maschinen und Anlagen beginnt in einem sehr frühen Stadium. Die Anbindung von Systemen an übergeordnete Leitsysteme lässt sich durch vorangestellte virtuelle Anbindung ebenfalls erheblich verkürzen. Risiken im Projektmanagement sowie bei der Inbetriebnahme beim Kunden werden v.a. durch die virtuelle Abnahme signifikant reduziert.

Bei Herstellern, die verschiedene Steuerungssysteme einsetzen, kann die verifizierte Funktionalität der hauptsächlich eingesetzten Steuerung auf Steuerungen anderer Hersteller übertragen und vollumfänglich getestet werden, auch wenn das reale System nicht zur Verfügung steht. Die Grundlage hierfür bilden mechatronische Lösungen: Die jeweiligen Komponenten werden in Mechanik (inklusive der 3D-Darstellung) und im Verhalten (Elektrik, Pneumatik, Hydraulik usw.) modelliert, verifiziert und abgenommen und anschließend für die Wiederverwendung in Modulbibliotheken des Simulationssystems abgelegt.