Um es gleich vorwegzunehmen: Die HOMAG Group AG hat ihr Ziel erreicht, quasi eine Fabrik in ihrem Gesamtprozess zu simulieren und so den Arbeitsaufwand und die Zeit für die Inbetriebnahme (IBN) auf der Baustelle signifikant zu senken. Möglich wurde das durch eine virtuelle Inbetriebnahme (VIBN) der Anlage als Hardware-in-the-Loop-Simulation in Echtzeit auf der Plattform der ISG und einem darauf basierenden automatisierten Test der Steuerungssoftware.

Keine Anlage von der Stange

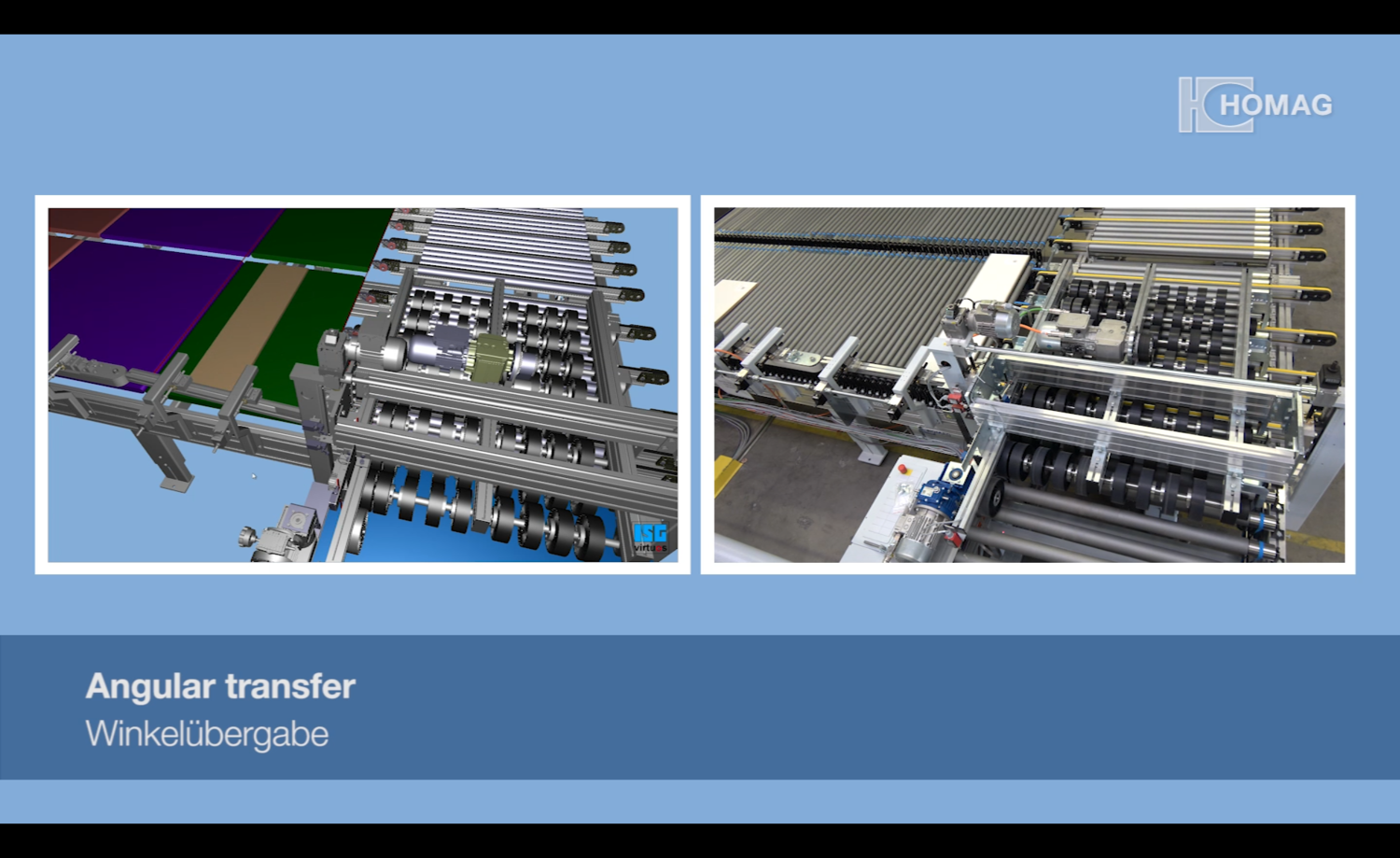

Keine Anlage der Homag gleicht der anderen, alle sind einzigartig und ganz individuell auf die jeweiligen Kundenbedürfnisse ausgelegt. Daher ist auch jede Anlage selbst umfangreichen Tests zu unterziehen, bevor der Betreiber sie auf voller Leistung fahren kann. Vor zwei Jahren beschloss Homag, in die virtuelle Simulation ihrer Anlagen und Komponenten zu investieren, um so ihre Engineeringprozesse im Haus während der Projektierung und während der IBN beim Kunden weiter zu optimieren. Als Referenzprojekt diente eine vollautomatisierte Holzbearbeitungsanlage für einen chinesischen Kunden, die in ihrer Größe und Fertigungstiefe schon einer Fabrik gleichzusetzen ist.

Von Null auf Volllast ohne Parametrierung

Homag hat die Funktionalität der einzelnen Steuerprogramme und die Gesamtsteuerung mit ihren mehreren tausend Schnittstellen vorab in der digitalen Welt der Testautomatisierung ISG-dirigent überprüft und bis zum Optimum angepasst. Auf der Simulationsplattform hat man zudem mithilfe ihrer digitalen Zwillinge alle Komponenten, Komponentengruppen und das Gesamtsystem virtuell in Betrieb genommen und die Anlage so bis zur Reife entwickelt. Damit war es einerseits möglich, die Komponenten direkt auf die Baustelle zu liefern, was die Logistik vereinfacht und letztendlich auch den Aufwand reduziert hat. Schließlich sind der Transport und die Montage einer Anlage von der Größe eines Fußballfelds kein Kinderspiel. Andererseits entfiel die Parametrierung der Anlage vor Ort, denn die Steuerungssoftware war sofort ready-to-go. Homag war in der Lage, den recht sportlichen Zeitplan einzuhalten: Die Anlage ging in kürzester Zeit in den Volllastbetrieb.

Know-how der Komponentenlieferanten besser einfließen lassen

Die durchweg positiven Erfahrungen mit der Vorabsimulation einer so komplexen Anlage haben die Homag Group nun veranlasst, die Simulationstechnik über alle Engineering-Aufträge auszurollen. Sie hat – auch mit Hilfe der Fachleute der ISG Industrielle Steuerungstechnik – ihre Lieferanten deshalb befähigt, selbst die digitalen Zwillinge auf der Plattform ISG-virtuos zu erstellen und die Möglichkeiten zur Simulierung für die Qualitätssicherung zu nutzen. Homag wiederum profitiert davon, dass die eigenen Fachleute von dieser Aufgabe entlastet sind. Mit den bereitgestellten Zwillingen können sie die Anlagen nun komponentenbasiert konstruieren.

Expertise ausgezeichnet

Die Dürr Group, zu der Homag gehört, hat die außerordentlichen Leistungen der ISG Industrielle Steuerungstechnik auf dem Gebiet der virtuellen Inbetriebnahme ausdrücklich gewürdigt. 2019 hat sie ihr deshalb als einem ihrer besten Lieferanten den „Dürr Group Supplier Award ‚Smart & Digital‘“ verliehen.