Virtuelle Inbetriebnahme (VIBN)

Definition

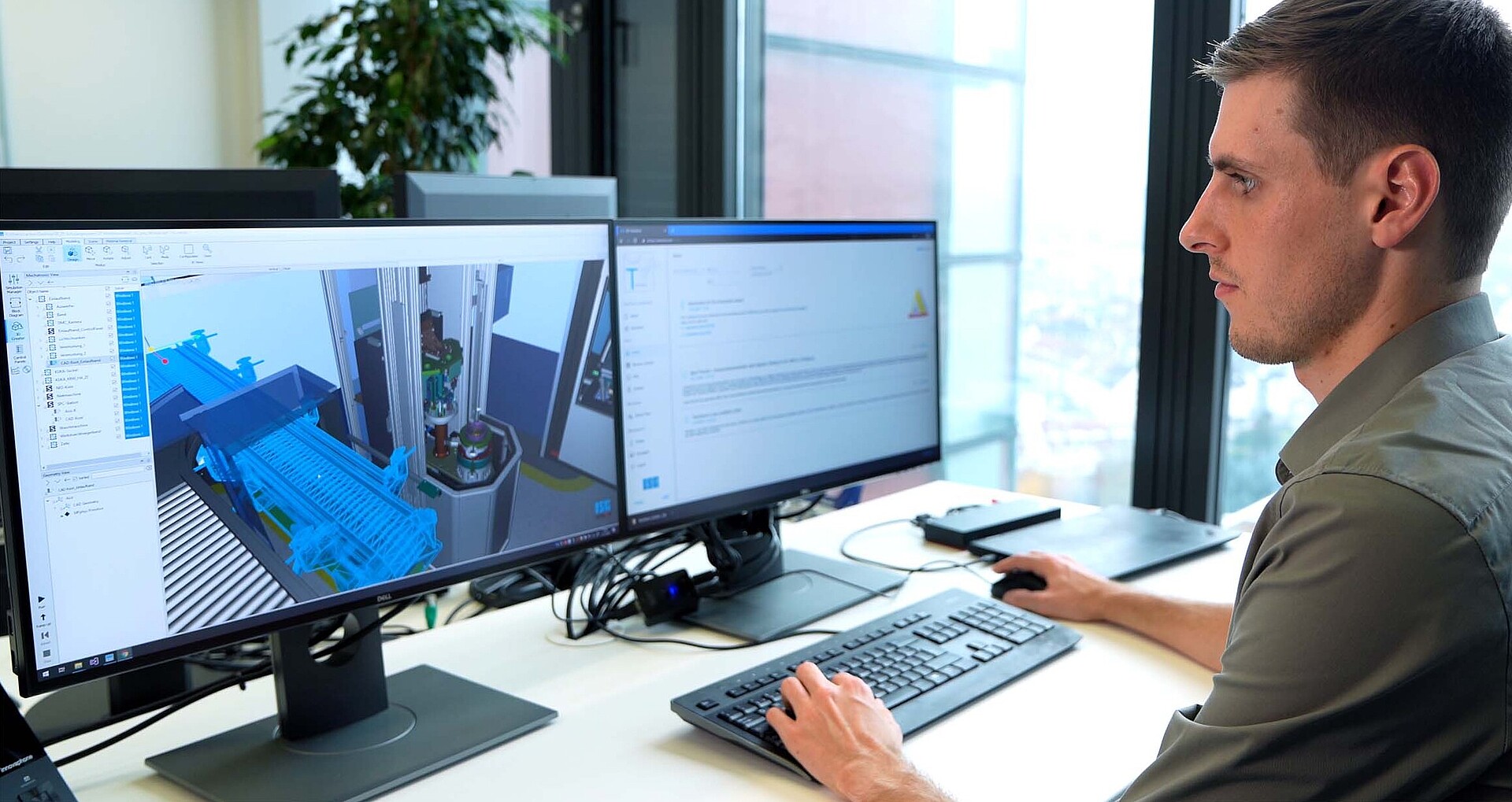

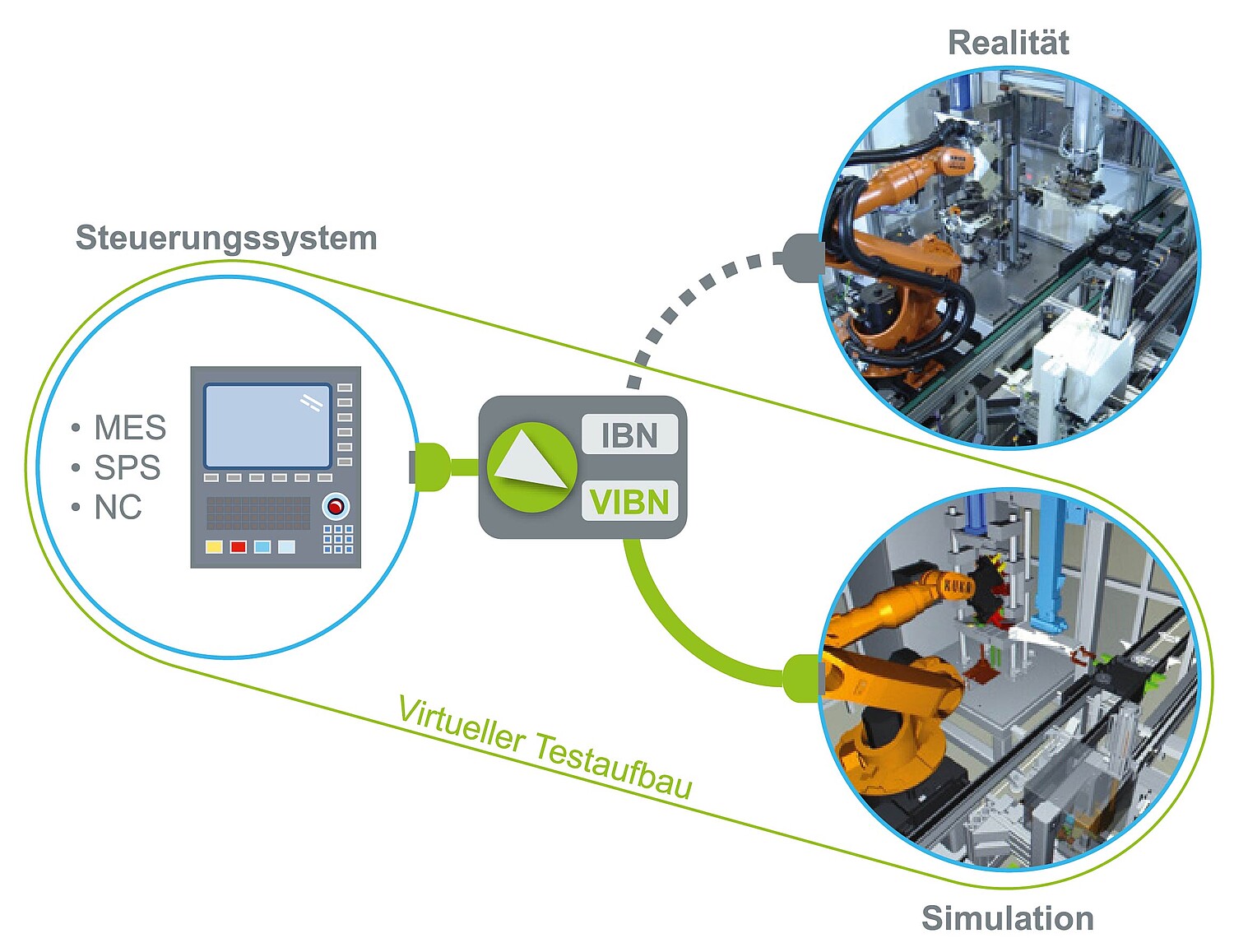

Unter virtueller Inbetriebnahme ("VIBN") versteht man das Einspielen und Testen von Planungsdaten auf einem Rechner, dem sogenannten "virtuellen System" - zunehmend auch bekannt als "digitaler Zwilling". Je nach Ausprägung des Simulationssystems wird ggf. die statische, auf jeden Fall jedoch die dynamische IBN durchgeführt. Die mit Hilfe dieses mechatronischen Modells optimierten Programme werden im Anschluss auf das reale System (Anlage, Maschine, Roboter) übertragen. Mithilfe der VIBN werden Fehler aufgedeckt und bereits in frühen Entwicklungsphasen beseitigt. Mehraufwendungen und Kosten auf dem realen System können so von vornherein vermieden werden.

Wichtigster Bestandteil der virtuellen Inbetriebnahme ist die 3D-Simulation, die das Systemverhalten 1:1 abbildet. Von einzelnen Systemen (Maschine, Roboter) bis hin zur gesamten Fabrik ("digitale Fabrik") kann alles abgebildet werden. So können auch komplexe Zusammenhänge hinsichtlich Materialfluss und Robotersteuerung nachgebildet werden, womit die Optimierung der gesamten Produktionsplanung möglich wird. Die virtuelle Inbetriebnahme ist zwischenzeitlich in vielen Unternehmen fest etabliert.

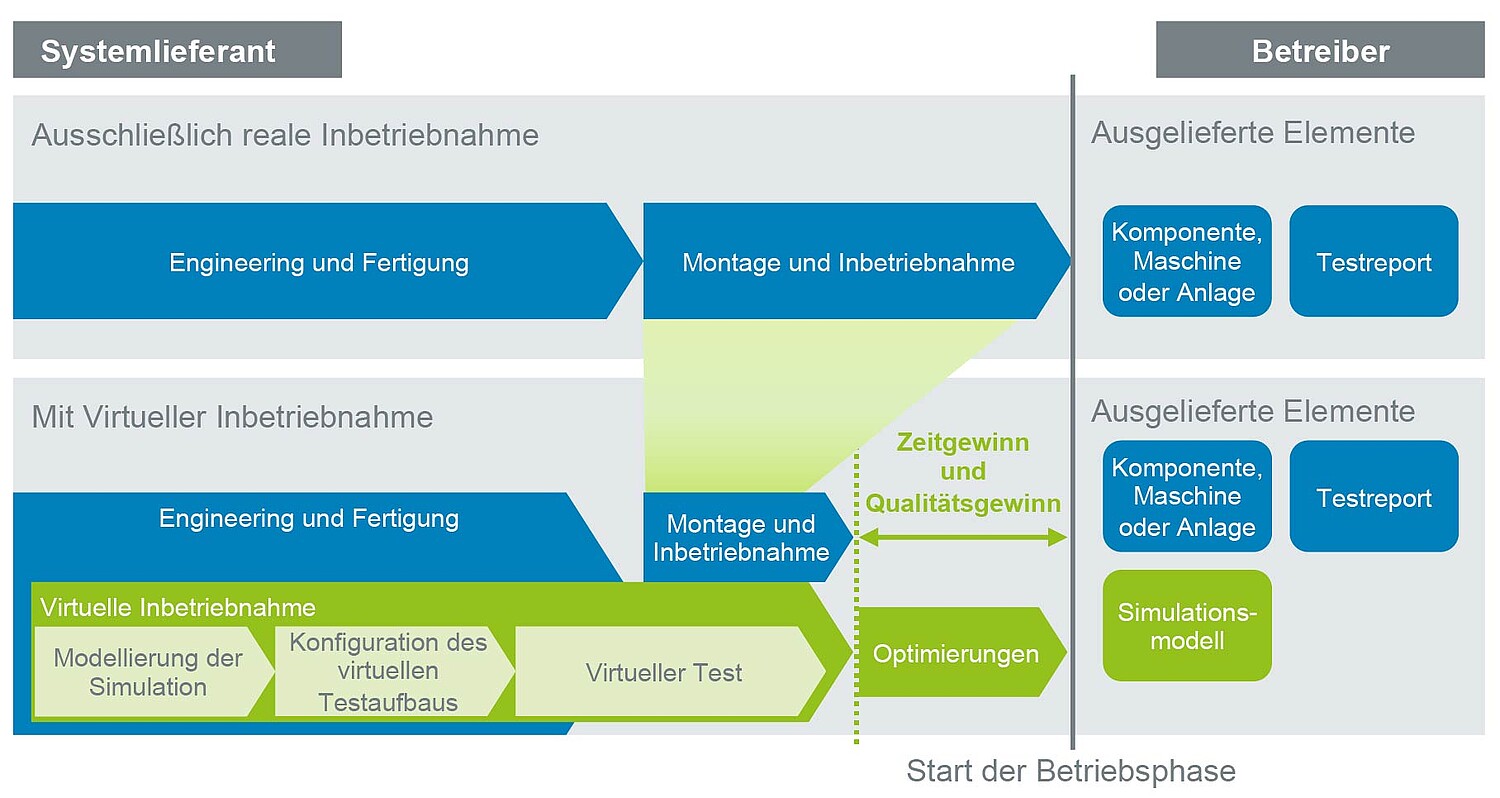

Mithilfe der VIBN wird das Zusammenspiel von Mechanik, Elektrik und Software deutlich verbessert - und das bereits vor der realen Inbetriebnahme vor Ort. Die Auslieferungsqualität wird so immens gesteigert, unkalkulierbare Zeitverluste in der realen Inbetriebnahme beim Kunden können vermieden werden. Mit einer in früher Entwicklungsphase aufgesetzten virtuellen Inbetriebnahme werden Inbetriebnahmezeiten verkürzt, Entwicklungs- und Realisierungsaufwände reduziert sowie Prozess- und Produktqualität gesichert. Produktionskosten werden wirkungsvoll gesenkt. Exkurs: Steuerungsebenen der VIBN

Die virtuelle Inbetriebnahme ("VIBN") von Maschinen und Anlagen in der Fertigung hat einen hohen Nutzen, wenn sie richtig eingesetzt wird und einige Voraussetzungen erfüllt werden. Entwicklungs- und Inbetriebnahmezeiten werden verkürzt, eine wesentliche Effizienzsteigerung in der Produktion wird erzielt.

VIBN empfiehlt sich beispielsweise dann, wenn eine Maschine sehr komplexe Abläufe aufweist oder das Zeitfenster für eine Inbetriebnahme der realen Anlage sehr eng ist. Sie lohnt sich außerdem, wenn zum Testen einer Maschine teure Materialien eingesetzt werden müssen. Darüber hinaus können bei Erweiterung oder Umbau bestehender Anlagen Stillstandzeiten reduziert werden, was letztlich zu mehr Sicherheit in der Projektplanung führt.