Parametrisches Modell nach DIN ISO 230 und ISO TR 16907

Klassische Kompensationen (Spindelsteigungsfehler-, Kreuz-, Flächenkompensation) ermitteln ihre Korrekturwerte durch ein einfaches Lookup in ein- oder mehrdimensionale Tabellen. Dabei hängt der Korrekturwert der betreffenden Achse ab vom:

- aktuellen Wert der Achse selbst (ssfk) oder

- nur vom Wert einer anderen Achse (crosscomp) oder

- von den Werten von zwei Achsen (crosscomp2).

Dieser Ansatz hat den entscheidenden Nachteil, dass er sich nicht praktikabel auf höhere Dimensionen verallgemeinern lässt, da die benötigten Lookup-Tabellen zu groß werden und die Vermessung der Maschine zu lange dauern würde. Um eine 5-Achs-Maschine gut zu kompensieren ("crosscomp5"), bräuchte man eine 5-dimensionale Tabelle. Schon 10 Stützpunkte pro Achse würden in 105 Gitterpunkten resultieren.

Der parametrische Ansatz vermeidet diese Schwäche, indem er Informationen über die Maschine einbezieht, die vom Lookup-Ansatz ignoriert werden. Anhand der gegebenen Parameter wird ein kinematisches Modell der (ungenauen) Maschine erstellt. Anschließend werden aus der bekannten Sollposition des Werkzeugs durch eine Invertierung des Modells die korrigierten Achswerte berechnet.

Das Modell der Volumetrischen Kompensation kennt zwei Arten von Fehlerparametern:

- Lagefehler

- Komponentenfehler

Lagefehler

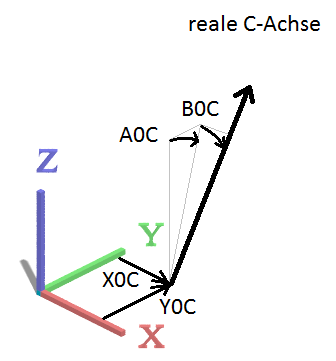

Die Lagefehler einer Achse beschreiben, wie stark Position und Orientierung einer Achse von ihren Idealwerten abweichen (die Positionsabweichung ist nur für Rotationsachsen relevant). Damit lassen sich globale Aspekte der Maschine, wie etwa die Rechtwinkligkeit der Achsen zueinander, erfassen.

Komponentenfehler

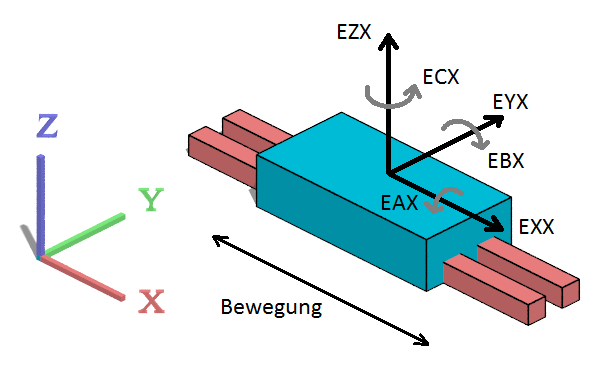

Die Komponentenfehler geben an, welche Abweichungen ein Schlitten erfährt, wenn er eine Achse entlang geführt wird. Der Schlitten kann in jeder der 3 Raumrichtungen gegenüber seiner Sollposition versetzt (EX*, EY*, EZ*) und gegenüber seiner Sollorientierung geneigt (EA*, EB*, EC*) sein. Diese Fehler werden typischerweise in einer eindimensionalen Lookup-Tabelle bereitgestellt.