Beispiel mit MOS_TS

Ausgabe der M-Funktion vor dem Satz, keine Synchronisation. Bei diesem Typ wird ein Zeitoffsetwert bezogen auf den Satzwechselpunkt bereitgestellt.

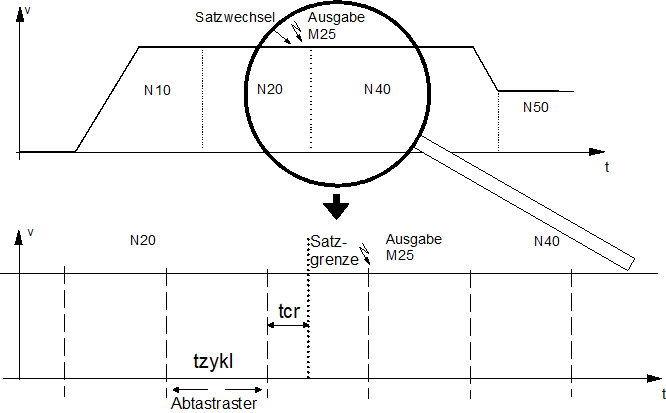

Bedingt durch die Abtastung mit der Zykluszeit tzykl liegt zwar der Ausgabepunkt einer M-Funktion auf Interpolatorebene zeitlich im Abtastraster, aber um maximal einen Abtasttakt zeitlich versetzt zum Satzwechselpunkt.

In der SPS kann der exakte Ausgabezeitpunkt mit Hilfe des mitgeführten Zeitoffsets der M-Funktion ermittelt und ausgeführt werden.

Siehe auch [HLI], Kapitel „Daten der M-Funktion / H-Funktion“ für CNC-Versionen bis V2.11.2800

bzw. „Daten der M-Funktion / H-Funktion“ für CNC-Versionen ab V2.11.2800.

Initialisierung in der Kanalparameterliste:

m_synch[..] 0x00040000 (MOS_TS)

Programmierbeispiel

MOS_TS

N10 G01 X25 G90 F5000

N20 X50

N30 M25 (M25 MOS_TS)

N40 X100

N50 X200

M30

Ausgabe der M-Funktion

Die M-Funktion wird an einem Satzübergang zwischen N20 und N40 programmiert. Aufgrund der zeitlichen Abtastung liegt der Abtastpunkt und somit der Ausgabezeitpunkt der M-Funktion leicht nach dem Überfahren der Satzgrenze.

- Die M-Funktion wird deshalb bis maximal einen Abtastintervall verspätet ausgegeben.

- Die Verschiebung des programmierten, theoretischen Ausgabezeitpunkts der M-Funktion zum letzten Abtasttakt wird als Verzögerung tcr ausgegeben.

Achtung

Für den korrekten Eintrag des Zeitoffsets muss das PLC-Interface zyklisch gelesen werden. Nur dann ist sichergestellt, dass auch nachfolgende M-Funktionen vom Typ MOS_TS hochgenau ausgegeben und im zeitlichen Ablauf richtig zugeordnet werden können.

Hinweis

Typischerweise wird die exakte zeitliche Ausgabe mit Hilfe einer speziellen zeitlich hochauflösenden Timer-Hardware realisiert.

Achtung

Bei achsspezifischer Verwendung der Synchronisationsart MOS_TS wird der von der CNC berechnete Abtastzeitoffset auf dem HLI nicht bereitgestellt (siehe Beispiel)!

N10 G01 X25 G90 F5000

N20 X50

N30 X[M25] achsspezifische Ausgabe M25 (MOS_TS)

N40 X100

N50 X200

M30

Beispiel

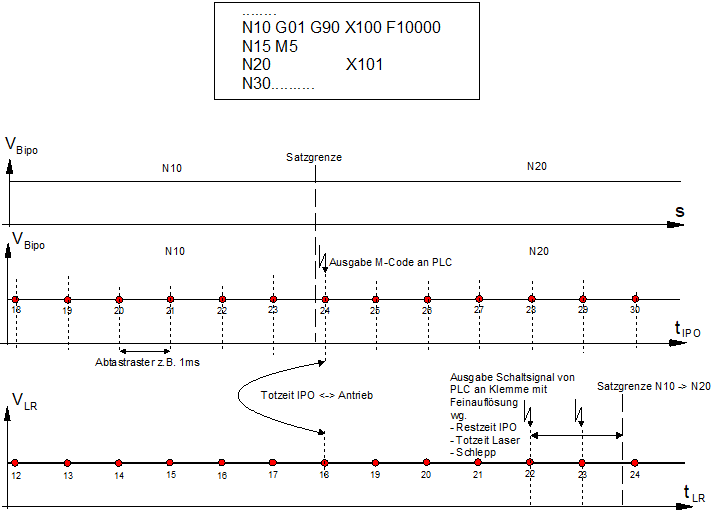

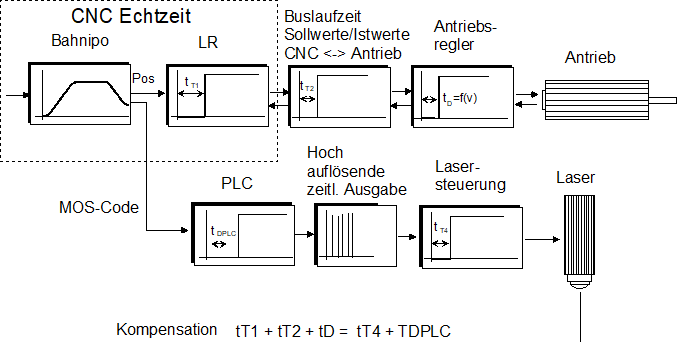

Exakte wegsynchrone Ansteuerung von I/Os

Ein Laser (100µm Strahlbreite) soll beim Schneiden positionsgenau ein-/ausgeschaltet werden. Die Toleranz liegt im Bereich von 10µs bzw. von ½ Strahlbreite = 50µm. Die zeitliche Auflösung durch den Interpolationstakt der CNC (typisch 1ms) ist hierfür nicht ausreichend. Durch Verwendung einer zeitlich hochauflösenden Hardware und Algorithmen in der PLC lässt sich das Problem lösen.

Die Totzeit in der Systemkette CNC zum Antrieb muss größer sein als die Totzeit in der Systemkette zum Lasersystem.

Im vorliegenden Fall wird von einer typischen Totzeit von 800μs des Lasersystems ausgegangen. Bei der Positionierkette CNC-Antrieb liegt die Totzeit typisch bei 5 Taktzyklen (5x 1ms = 5ms).

Das Positionsregelsystem im Antrieb arbeitet schleppabstandsfrei (aktive Vorsteuerung). Wenn dennoch erforderlich, muss der Schleppabstand abgeschätzt werden.

In der PLC wird die Totzeit der Positionierkette für die Ansteuerung des Lasers mit der Zeit TDPLC berücksichtigt. Die PLC verzögert also den von der CNC bereitgestellten M-Code des Bahninterpolators um n Takte. Das exakte Schaltsignal für den Laser innerhalb des Folgetaktes wird in der PLC auf Basis der Interpolationsdaten und der Totzeit berechnet und über eine Hardwareklemme mit einem hohen Basistakt (z.B. 1µs) erzeugt.